随着信息技术的迅猛发展,数字化工厂已成为汽车制造业转型升级的重要驱动力。作为行业标杆,华晨宝马数字化工厂凭借其在数据处理领域的卓越实践,不仅提升了生产效率,更为整个汽车制造业的未来发展指明了方向。

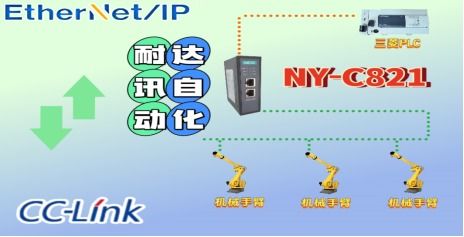

华晨宝马数字化工厂通过物联网技术实现了生产数据的全面采集。从零部件供应到整车装配,每一个环节都通过传感器和智能设备实时收集数据,构建了完整的生产信息流。这些数据涵盖了设备运行状态、物料流转轨迹、产品质量参数等多个维度,为后续的智能分析奠定了坚实基础。

该工厂建立了强大的数据处理与分析平台。运用云计算和边缘计算技术,工厂能够对海量生产数据进行实时处理与深度挖掘。通过机器学习算法,系统可以精准预测设备故障风险,提前安排维护计划,大幅降低了非计划停机时间。数据分析还能优化生产节拍,使生产线保持最佳运行状态。

在质量控制方面,数据处理技术发挥着关键作用。华晨宝马采用先进的视觉识别系统,对每辆车的数千个检测点进行自动化检查,产生的图像数据经过智能算法分析,能够及时发现细微的质量缺陷。这种基于数据的质量控制体系,使产品合格率达到了行业领先水平。

数据处理还推动了供应链的智能化管理。通过分析历史生产数据和市场需求趋势,工厂能够精准预测零部件需求,实现库存优化。与供应商的数据互联,更使得整个供应链能够快速响应生产计划的变化,显著提升了供应链的韧性和效率。

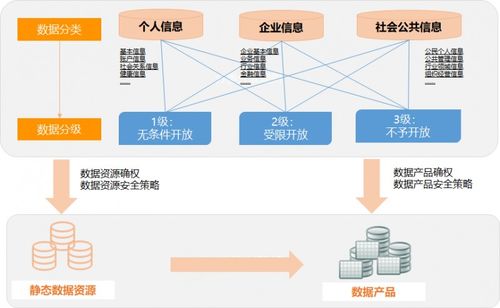

值得一提的是,华晨宝马还将数据处理延伸至产品全生命周期管理。通过收集车辆使用数据,工厂可以深入了解用户驾驶习惯和产品性能表现,这些宝贵反馈直接指导新产品的研发改进,形成了从制造到使用的完整数据闭环。

随着5G、人工智能等新技术的深度融合,华晨宝马数字化工厂的数据处理能力将进一步提升。工厂将朝着更加柔性化、个性化定制的方向发展,实现真正的"工业4.0"愿景。其成功经验也为整个汽车制造业的数字化转型提供了可借鉴的范例。

华晨宝马数字化工厂通过创新的数据处理应用,不仅在效率、质量和成本方面取得了显著成效,更重要的是塑造了汽车制造业的未来图景。在这个数据驱动的时代,掌握数据处理能力已成为制造企业保持竞争力的关键所在。